Uma empresa catalã desenvolveu os seus próprios materiais para obter uma proteção de navios ecológica e energeticamente eficiente.

O inovador Newsfender está localizado na DFactory, o ecossistema Indústria 4.0 do Consórcio da Zona Franca de Barcelona, desde outubro de 2023.

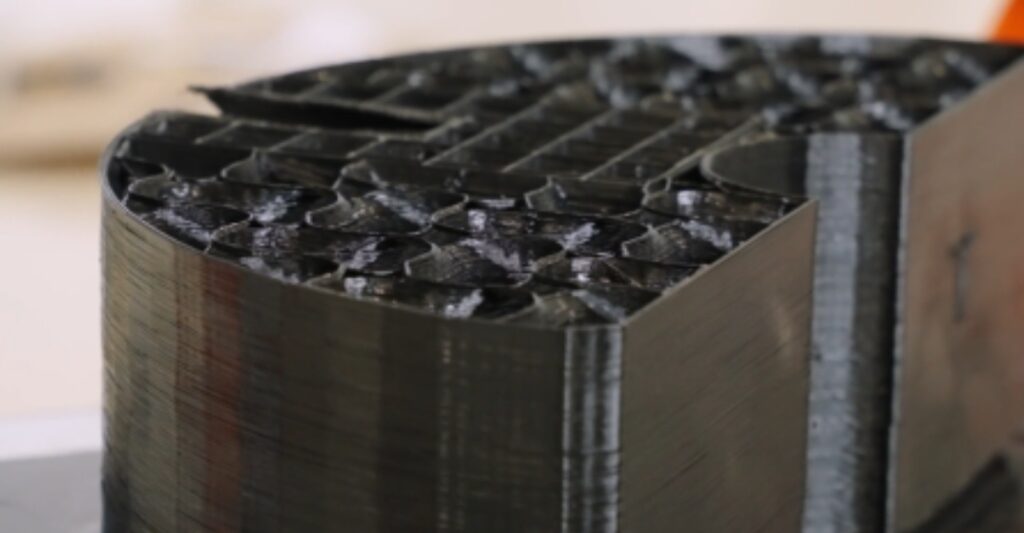

Até agora, os defensores eram feitos de borracha e substâncias elásticas e eram normalmente fabricados com espuma expansível e poliureia, um material altamente impermeável, altamente tóxico e até cancerígeno.

Esses materiais cumpriam a sua função protetora, mas os custos económicos da sua utilização e o seu enorme impacto na vida marinha eram ignorados. Agora, uma empresa desenvolveu defensas que fazem as duas coisas.

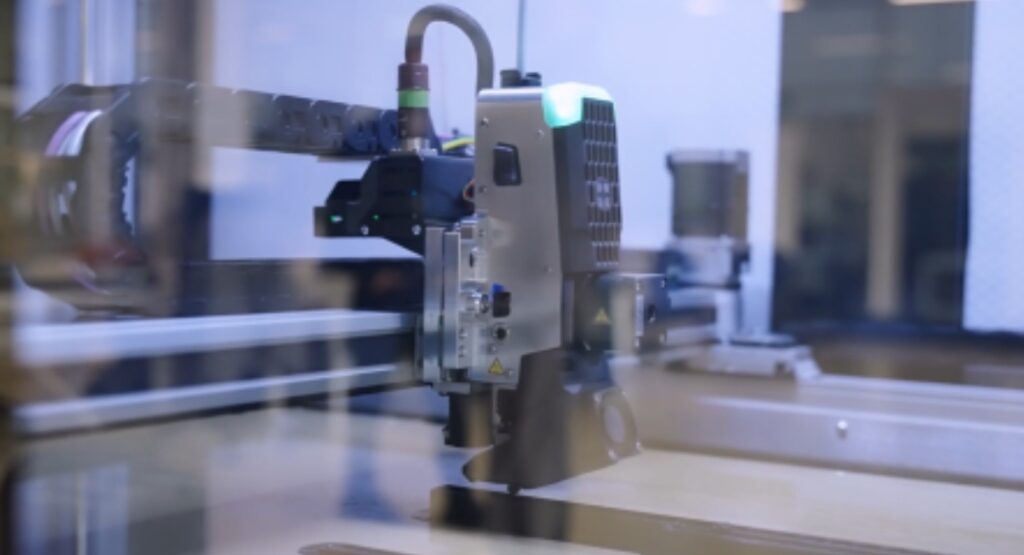

O seu segredo: um compromisso com novos materiais e a impressão 3D. Por um lado, com a tecnologia 3D, descobrimos que podíamos personalizar as defensas para oferecer diferentes níveis de impacto, dureza, cores e formas, dependendo das necessidades do utilizador. Isso revolucionou o seu processo de produção: a personalização.

Leia também: Echopilot apresenta nova sonda FLS 3D – 30º

«Se procurar um pára-choques para barcos, todos são redondos ou em forma de D. Oferecemos ao cliente a oportunidade de projetar o pára-choques ao seu gosto. Não há limites; o design é o limite», explica Vensan S. Buzuk, CEO da Newsfender, a partir da sua sede europeia em Barcelona, onde oferecem soluções ecológicas e 3D para pára-choques. Fazem isso nas suas instalações na DFactory, o ecossistema da Indústria 4.0 de renome internacional gerido pelo Consórcio da Zona Franca de Barcelona.

Por outro lado, Vensan e a sua equipa de tecnologia, liderada por Fernando Fortunato, descobriram que, graças à impressão 3D, podiam reciclar 100% dos pára-choques: «Bastava esmagá-los e derretê-los para imprimir novas proteções», diz Fortunato. Mas a sustentabilidade do processo de produção não terminava aí. Até agora, a produção de defensas náuticas exigia vários dias e uma equipa de pessoas trabalhando em um ambiente tóxico, já que o principal material utilizado era um tipo de espuma à base de petróleo, malha plástica, cola e poliureia ou tinta.

«Além do fato de esses produtos não serem recicláveis, sua toxicidade era alta devido às micropartículas liberadas pela poliureia, que, quando o navio esfrega contra o porto, libera poeira tóxica e é altamente inflamável. Eliminámos tudo isso graças a esta tecnologia, que também nos permite imprimir defensas em questão de horas», acrescenta. Para conseguir isso, além de optar pela impressão 3D, passaram anos a pesquisar componentes menos agressivos ao meio ambiente, acabando por desenvolver os seus próprios materiais com propriedades que antes não existiam.

A máxima da empresa é, portanto, evitar invadir a vida marinha «porque sabemos como são os mares», diz Buzuk, e alcançar a máxima sustentabilidade em defensas para embarcações profissionais que trabalham em portos e estaleiros, desde o Salvamento Marítimo, Bombeiros, Polícia e Guarda Civil, entre outros. O desenvolvimento mais disruptivo que a Newsfender desenvolveu é um material capaz de absorver os raios ultravioleta e depois fluorescer à noite até 15-20 milhas de distância.

«Assim, um barco que saiu para pescar e ficou sem bateria ou não consegue ligar o motor pode alertar a Guarda Costeira, utilizando apenas esta bóia, que é colocada nas laterais do barco.» Outros novos produtos prestes a surgir do departamento de I&D da empresa são um material à prova de balas para defensas destinado exclusivamente a embarcações do exército e da polícia, e outro material à prova de fogo que é o mais ecológico possível, sem necessitar de ácidos corrosivos para a sua eficácia. Os pára-choques são apenas a primeira invenção desta startup, que no futuro planeia expandir o seu portfólio para outros elementos do barco, como os próprios assentos ou até mesmo os consoles.

«Ao conversar com os nossos clientes, percebemos que há muitas necessidades a serem atendidas e descobrimos que somos capazes de atendê-las.» Além dos pára-choques, a empresa já está a criar outros elementos para barcos, também da forma mais sustentável possível e com longa vida útil. É o caso dos materiais para estofos, que agora são impressos com cores duradouras, enquanto até agora os estofos desbotavam em poucos anos devido aos raios ultravioleta.